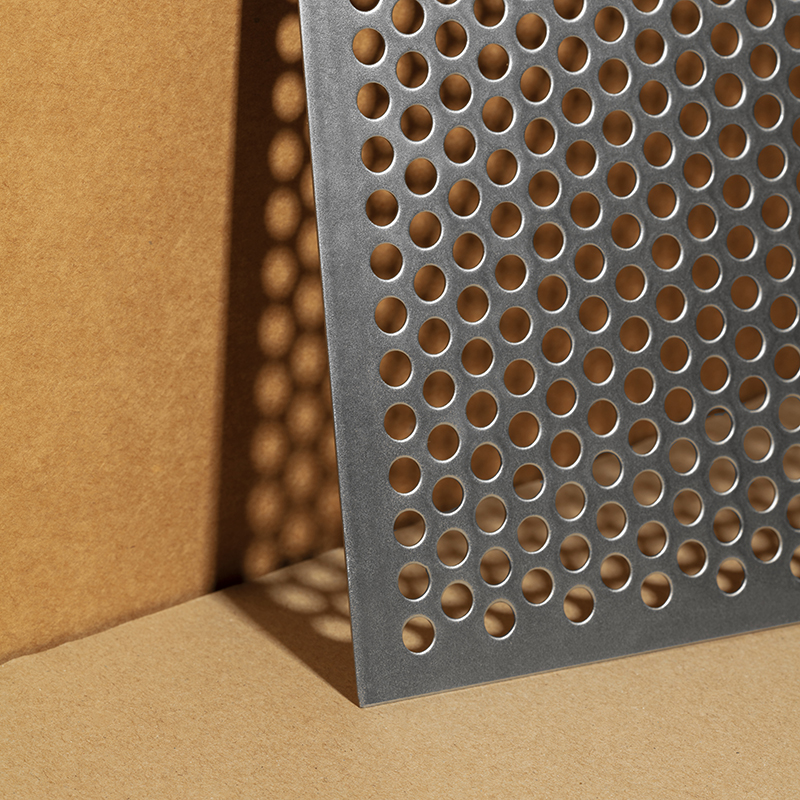

В производстве кормов и зернопереработке решета — ключевой элемент, определяющий качество измельчения и производительность дробилки. От формы отверстий зависит не только равномерность фракции, но и степень износа оборудования. Правильно подобранные сита для дробилок позволяют сократить энергопотребление, увеличить срок службы рабочих узлов и повысить выход однородного продукта.

Форма отверстий влияет на то, как частицы зерна проходят через просеивающую поверхность. Круглые ячейки обеспечивают равномерный помол, но требуют большей скорости вращения ротора. Продолговатые и щелевые отверстия ускоряют прохождение материала и уменьшают нагрузку, однако фракция получается менее однородной. Для комбикормовых производств часто используют комбинированные решета, где разные типы перфорации совмещены в одной плоскости.

Виды перфорации и их влияние на фракцию

В зависимости от задачи — измельчение зерна, шрота или жмыха — выбирается своя конфигурация отверстий. Для тонкого помола применяют мелкоячеистые решета диаметром от 1 до 2 мм, обеспечивающие равномерную структуру смеси. Средний помол достигается при отверстиях 3–4 мм, а крупная фракция — при перфорации 5–8 мм.

На качество фракции влияют не только размеры, но и расположение отверстий. Плотная сетка повышает интенсивность помола, но увеличивает сопротивление потоку воздуха. Оптимальный вариант подбирается экспериментально, исходя из плотности исходного материала и требуемого результата. В большинстве случаев решета изготавливаются из холоднокатаной стали толщиной 1,5–2 мм, прошедшей координатную пробивку — это гарантирует стабильный размер отверстий и минимальные вибрации при работе.

Снижение износа и продление ресурса

Износ решет в дробилках напрямую связан с формой отверстий и скоростью подачи материала. При слишком мелкой перфорации повышается сопротивление, растет температура внутри камеры и ускоряется абразивное разрушение металла. Использование решет для зернодробилок с оптимальным диаметром отверстий снижает нагрузку на ротор и увеличивает срок службы оборудования.

Чтобы минимизировать износ, рекомендуется:

- подбирать толщину металла под мощность дробилки;

- контролировать чистоту отверстий и своевременно очищать рабочую поверхность;

- чередовать решета с разной формой ячеек при работе с влажным сырьем.

Дополнительное цинковое или полимерное покрытие защищает поверхность от коррозии, особенно при измельчении масличных культур. А равномерная геометрия отверстий снижает риск локальных деформаций и трещин при вибрации.

Практическое применение и совместимость

Современные сита для молотковой дробилки выпускаются под различные модели отечественных и импортных машин. Универсальные размеры и стандарт крепления позволяют использовать решета для разных типов дробилок — от малых фермерских установок до промышленных линий.

Форма перфорации напрямую влияет на распределение потока внутри камеры и качество измельченного продукта. Для зерна средней влажности оптимальны круглые отверстия, для масличных культур — щелевые, а для комбикормов — комбинированные. Такой подход повышает производительность и обеспечивает устойчивый результат при минимальных затратах на обслуживание.

Итог: выбор правильной формы и размера отверстий в решетах — это технически значимое решение, влияющее на стабильность работы дробилки и себестоимость готовой продукции. Оптимизация конструкции решет позволяет агропредприятиям повысить энергоэффективность, продлить ресурс оборудования и улучшить качество измельченного сырья.